Union Carbide

La multinacional norteamericana Union Carbide se crea a principios del s. XX por medio de la fusión de varias empresas para dedicarse a la fabricación de material eléctrico. Pero a mediados de siglo, tras una importante expansión empresarial de ámbito internacional, deja de producir sólo pilas, linternas y otros componentes eléctricos complejos para dedicarse además a la industria química y, en concreto, a la fabricación de herbicidas, pesticidas y otros productos para la agricultura. Con ello, Union Carbide se suma al fulgurante avance tecnológico del sector químico, con 130 filiales repartidas por 40 países y una plantilla de 120.000 empleados de todas las categorías, convirtiéndose así en la tercera empresa química de Estados Unidos.

Hasta mediados de los años 50, las plagas devoradoras de cosechas hacían estragos en cualquier latitud del mundo. Uno de los pocos mecanismos eficaces de defensa con que contaban los agricultores era el DDT, potente contra los pulgones y otros parásitos pero nocivo para el hombre, ya que el DDT era altamente tóxico tanto por ingestión como por contacto. De hecho había comenzado a ser prohibido en numerosos países, aunque continuaba empleándose en los más subdesarrollados por la falta de un sustituto igualmente eficaz, barato e inocuo. Había una verdadera necesidad de encontrar ese producto milagroso que, además de conseguir los mismos resultados que el DDT, fuera barato, no afectara a la salud pública y fuera respetuoso con el medio ambiente. En esta línea de trabajo, Union Carbide crea el SEVIN en 1957.

Un milagro llamado SEVIN

Los entomólogos Harry Haynes y Herbert Moorefield, junto con el químico Joseph Lambrech, contratados por Union Carbide, fueron los creadores del proyecto experimental "77" (Seven-Seven), que luego pasaría a denominarse SEVIN. Este pesticida cumplía con todos los requisitos anteriores: económico, eficaz contra las plagas más comunes y completamente inocuo para el hombre y el medio natural. Sin embargo, el proceso de fabricación implicaba el empleo de unas sustancias altamente tóxicas como la monometilamina (o metilamina anhidra) e incluso potencialmente letales como el gas fosgeno. La reacción de estos gases entre sí forman el isocianato de metilo (MIC), que es la base de la producción del SEVIN y una de las sustancias más inestables y peligrosas de la industria química.

Como cualquier otro producto químico de nueva creación, la toxicidad del isocianato de metilo fue probada sobre cobayas. Fue entonces cuando se descubrió que dosis mínimas de esta sustancia destruían por completo el aparato respiratorio de estos animales, causaban ceguera irreversible y producían quemaduras químicas en la piel. El MIC resultaba tan peligroso que en países como Francia o Alemania estaba totalmente prohibido por las autoridades otro tipo de almacenamiento que no fuera en barriles de 200 litros y sólo para su utilización inmediata, en función de las necesidades. A pesar de ello, Union Carbide llegó a construir una planta de elaboración de MIC en Virginia Occidental con tanques de almacenamiento de hasta 270 toneladas de MIC con capacidad para producir hasta 30.000 toneladas de SEVIN anuales.

Con esta nueva fórmula, Union Carbide se dispone a conquistar y monopolizar los mercados internacionales. Para ello contrata a Edward A. Muñoz, un gran experto en la rama comercial, al que coloca al frente de la división de productos agrícolas, de la que llegó a ser director ejecutivo. Fue Edward A. Muñoz quien consideró viable la expansión de la compañía en la India y estableció allí hasta 14 plantas en todo el territorio; una de ellas fue la de Bhopal. Lamentablemente, nadie le escuchó cuando expuso los riesgos de almacenar MIC en grandes cantidades y de construir una fábrica excesivamente grande.

Union Carbide en la India

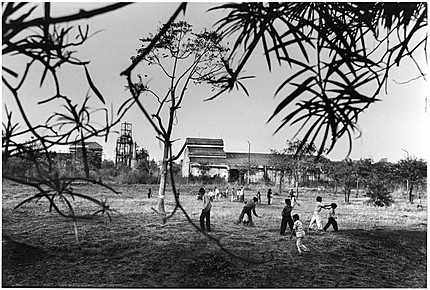

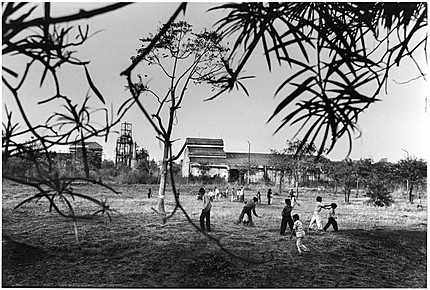

En la década de los años sesenta, India era un mercado potencial de 400 millones de campesinos. El gobierno de este país tenía intención de aumentar el rendimiento de la producción agrícola y los plaguicidas eran parte fundamental de este objetivo. Establecer una fábrica de pesticidas en la India ofrecía una doble ventaja: abastecer rápidamente a la demanda y contribuir al desarrollo tecnológico y económico de la nación. Es así como Union Carbide se introduce en el mercado indio, construyendo en 1967 una pequeña fábrica en Bhopal para la formulación del concentrado de SEVIN, que se importaba de Estados Unidos. Esta fábrica estaría controlada por la subsidiaria Union Carbide India Ltd., que ostentaría el 49% de las acciones de la empresa.

La buena acogida del producto hace necesario incrementar la producción, lo cual anima a la multinacional americana con el apoyo del gobierno indio a ampliar considerablemente las instalaciones de Bhopal, que llegaría a ocupar 7 hectáreas de terreno; Edward A. Muñoz, director de la división de productos agrícolas y de su estrategia comercial, es el encargado de diseñar esa ampliación. Teniendo en cuenta las características climatológicas de la India, con beneficiosos monzones pero también persistentes sequías, 2.000 toneladas de SEVIN serían suficientes. Sin embargo, el Ministerio de Agricultura indio les otorga un permiso para fabricar hasta 5.000 toneladas de pesticida, y Union Carbide las aprovecha para evitar la competencia futura de otras empresas como Bayer o FMC Corporation. En contra de la opinión de Edward A. Muñoz, la fábrica de Bhopal contaría para ello con tres cisternas de MIC con capacidad total para 120 toneladas.

En 1975 culminan los trabajos de ampliación de la planta, pero hasta 1980 no empieza a producir el isocianato de metilo. En esos seis años, el MIC se importa en barriles de 200 litros (55 galones), que son transportados en camiones desde el puerto de Bombay en ínfimas condiciones de seguridad.

Aunque la fábrica no contaría con todas las medidas de seguridad previstas en el proyecto inicial, su primer director, Warren Woomer, se había encargado de que las existentes se cumplieran estrictamente, con la ayuda de unos técnicos expertos como Kamal Pareek y Shekil Qureshi. A pesar de ello, entre 1976 y 1982, año en que Warren Woomer abandona su cargo de director de la planta, se producen en ella varios accidentes importantes. En 1976, las aguas residuales de Union Carbide contaminan las aguas de unos pozos cercanos provocando la muerte de varios animales que abrevaban en ellos. Dos años después, en 1978, un incendio calcina la unidad de alfa-naftol, provocando la alarma de la población, que había observado desde el exterior las altas columnas de humo oscuro. En 1981 fallece un obrero por inhalación de gas fosgeno, después de haber ignorado una de las medidas de seguridad durante el proceso de descontaminación y desprenderse de la máscara protectora antes de que el gas se disipara; el trabajador había resultado impregnado de este gas por una fuga en una válvula. Por último, en 1982, en plena crisis de ventas, 25 obreros resultan intoxicados al inhalar también gas fosgeno tras una avería en una bomba. En este caso, los obreros deambulaban por las instalaciones sin ningún tipo de medidas de autoprotección. En ese mismo año, la abrazadera de una canalización de MIC se rompe y provoca una pequeña nube tóxica, de un volumen muy inferior a la causante de la catástrofe de 1984, que por fortuna no causa víctimas.

Plan de viabilidad de la fábrica

La euforia comercial de Union Carbide se empieza a esfumar a finales de los setenta, cuando la perseverancia de un período seco arruina las cosechas de numerosos campesinos. En 1976, la producción de SEVIN se reduce a la mitad y durante 1982 Union Carbide India Ltd. deja de vender 2.308 toneladas, lo que significa menos de la mitad de su capacidad de producción. Con el paso de los años, la filial continúa acumulando pérdidas, hasta que la situación se torna tan insostenible que la empresa matriz se ve obligada a reducir los costes de la fábrica de Bhopal y a diseñar un plan de viabilidad.

La regulación de empleo, como primera medida prevista para superar la crisis, supuso una reducción progresiva de los puestos de trabajo. Más de la mitad de los empleados son despedidos y en mayor proporción los técnicos y obreros especializados, con contratos más elevados. Sus funciones son asignadas a obreros no especializados y con poco o ningún conocimiento de química y seguridad. Por otro lado, se plantea la reducción de los costes de mantenimiento de las instalaciones con el consiguiente recorte en el presupuesto para la compra de material. Con ello disminuye la calidad de los elementos, aumentando al mismo tiempo su período de explotación hasta su aprovechamiento máximo, en detrimento de la seguridad.

Por último se toma una tercera decisión importante que es la parada de la planta. A partir de 1983, la fábrica de Bhopal sólo se pondría en funcionamiento en la medida en que así lo requiriese la demanda del mercado. Con las paradas de la planta se paraban también los sistemas de seguridad: se apaga el sistema de refrigeración de las cisternas de MIC, se desactiva la torre de descontaminación y se apaga la llama de la torre incineradora. Se unen por tanto tres factores que desencadenan la tragedia del 3 de diciembre de 1984:

- Carencia de personal técnico especializado

- Corrosión de los materiales y equipos

- Desactivación e inutilización de las medidas de seguridad

El ambicioso y costoso proyecto de Union Carbide se desmorona paulatinamente hasta que se decreta el cierre de la fábrica en el verano de 1984. Del plan de viabilidad se pasa al plan de desmantelamiento y se comienzan a barajar los posible países destinatarios de los equipos de la fábrica que aún se encuentran en un estado aceptable. Cuando sucedió la catástrofe aún no se había concretado esta operación.

La catástrofe

Era un 3 de diciembre de 1984; sólo había transcurrido una media hora desde medianoche. Muchas familias bhopalíes habían elegido esta noche por sus buenos augurios para celebrar los esponsales de sus hijos. Coincidía con la celebración de un importante concurso poético al que acudía un numeroso público procedente de toda la región e incluso de lugares más lejanos. Por este motivo, toda la ciudad estaba engalanada y mucha gente disfrutaba de la noche fuera de su hogar. Más de un millón de personas de hallaban en Bhopal aquel fatídico día.

Fuente: Greenpeace. Pinche para ver más

La fábrica de Bhopal estaba parada. Uno de los escasos movimientos era el de unos obreros que realizaban tareas de limpieza con agua a presión en el interior de unas canalizaciones de trasiego de isocianato de metilo. Fuera de las instalaciones y pegadas a sus muros dormían miles de personas en chabolas, organizadas en populosos barrios peligrosamente próximos. Las autoridades civiles no habían tenido la valentía política de reubicarlos en otro lugar sino que, por el contrario, les habían concedido escrituras de propiedad de los terrenos donde se asentaban. Actos demagógicos como éste sumados al abominable reciente asesinato de la Primera Ministra, Indira Gandhi, posibilitaron la aplastante victoria del gobierno de su hijo, Rajiv Ghandi, en las elecciones generales celebradas a finales de este mismo mes de diciembre. El Partido del Congreso consiguió la mayoría absoluta con 368 escaños sobre los 508 posibles.

En el interior de los muros de la Carbide continuaban las maniobras de limpieza, sin tomar las debidas medidas preventivas. El agua inyectada en las tuberías de MIC circulaba con fuerza arrastrando impurezas adosadas a las paredes del tubo así como cristales de cloruro de sodio y restos metálicos. Pero los operarios habían ignorado la precaución de estancar el conducto con el empleo de unos discos especiales y el agua junto con los desechos arrancados se filtraron al interior de la cisterna E-610, que contenía 42 toneladas de MIC. Conectadas a ella había otras dos cisternas de MIC, la E-611 y la E-619, que contenían respectivamente otras 20 y 1 toneladas de la misma sustancia. El agua, los cristales de cloruro de sodio y los restos metálicos en contacto con el MIC provocaron una violenta reacción exotérmica del líquido, que pasa rápidamente al estado gaseoso con desprendimiento de calor. En cuestión de segundos, la presión en el interior de la cisterna pasa de 2 a 55 libras por pulgada, o, lo que es lo mismo, de 0,4 a 10,8 kilogramos por centímetro. El acero de alta resistencia con que está construida la cisterna aguanta bien la presión, pero el gas intenta buscar salida por alguna parte y la encuentra en las válvulas de seguridad, que estallan por efecto de la sobrepresión. A partir de entonces la fuga tóxica es inevitable.

Dos altas columnas de gas, a modo de géisers, se proyectan hacia el cielo de Bhopal. Los bomberos de la fábrica son incapaces de abatir la nube con agua pulverizada, ya que el chorro de las mangueras no cobra suficiente altura, y los sistemas de seguridad de la fábrica están apagados o inutilizados. Sin posibilidad de hacer nada, la nube tóxica se va haciendo cada vez mayor y un ligero viento del norte la impulsa en dirección contraria, hacia el sur... hacia la ciudad. Shekil Qureshi, supervisor del turno de noche, ordena la evacuación general de la fábrica en la dirección contraria al viento y ninguno de los 630 empleados, salvo él mismo, resulta afectado por la emanación de los gases.

Debido al aumento de temperatura y la violenta reacción del MIC, éste comienza a descomponerse en varios gases muy tóxicos e incluso letales: fosgeno, monometilamina y ácido cianhídrico (cianuro). Todos ellos tienen una densidad superior a la del aire, por lo que se mantienen prácticamente a nivel del suelo. El viento empuja suavemente esta nube tóxica y la dirige hacia el sur, hacia los barrios de chabolas, la estación de ferrocarril, una fábrica de cartonaje, la estación de autobuses, la central eléctrica y la ciudad vieja de Bhopal; según algunos medios de comunicación, la nube sobrevoló unos 40 km2 de la ciudad. De inmediato sucumben a centenares las especies animales: gatos, perros, vacas, búfalos y pájaros. En cuanto a las personas, los primeros en morir son los habitantes más imposibilitados: ancianos, inválidos y niños. Las calles de Bhopal se cubren de cadáveres y de gente desesperada por huir, intentando respirar. Uno de los gases más letales liberados en el accidente fue el ácido cianhídrico; el cianuro bloquea de forma inmediata la acción de las enzimas que transportan el oxígeno hasta el cerebro, provocando la muerte por insuficiencia respiratoria. La gente cayó fulminada y así se puede observar en imágenes grabadas de la época, con las calles verdaderamente alfombradas de cuerpos sin vida.

Durante esa noche de diciembre de 1984 se produjo el escape de 40.000 kilogramos de gases letales de la fábrica de pesticidas de la Union Carbide Corporation en Bhopal, capital del Estado indio de Madhya Pradesh.

Se calcula que, al tercer día del desastre, habían muerto unas 8.000 personas por exposición directa a los gases. Lamentablemente, la noche del desastre fue sólo el comienzo de una tragedia que aún no ha llegado a su fin. La multinacional Union Carbide abandonó la fábrica, dejando atrás grandes cantidades de sustancias peligrosas y, al pueblo de Bhopal, un suministro de agua contaminada y un legado tóxico que todavía hoy le causa daños.

Los gases quemaron los ojos y las vías respiratorias de la gente, se introdujeron en su corriente sanguínea y dañaron prácticamente todos sus sistemas corporales. Muchos murieron en sus camas, otros salieron a trompicones de sus casas, ciegos y ahogándose, y murieron en la calle. Muchos otros murieron después de llegar a un hospital o a un centro de socorro. Los efectos inmediatos de la inhalación fueron vómitos e irritación de los ojos, la nariz y la garganta, y muchas de las muertes se produjeron por insuficiencia respiratoria. En algunos casos, los gases tóxicos provocaron que los pulmones se llenasen de líquidos; en otros, el ahogo se produjo por obstrucción de los bronquios. Muchos de los que sobrevivieron aquel primer día sufrieron daños en las funciones respiratorias. Estudios posteriores de los supervivientes también han encontrado problemas neurológicos, incluyendo dolores de cabeza, problemas de equilibrio, depresión, fatiga, irritabilidad y daños en los sistemas musculoesqueletal, reproductivo e inmunológico.

Tras el accidente, Union Carbide inicialmente negó la toxicidad de los gases indicando que sólo producían irritación temporal de ojos y vías respiratorias, tampoco informó de la toxicidad del isocianato de metilo ni del tratamiento en casos de alta exposición con lo que las víctimas fueron sometidas a un tratamiento médico inadecuado.

Union Carbide intentó declinar la responsabilidad por las vidas que se cobró el desastre y pagó una indemnización totalmente inadecuada al gobierno de India. Actualmente, aproximadamente 520.000 de las personas expuestas a los gases pueden tener sustancias tóxicas en su flujo sanguíneo y los hijos de los afectados se enfrentan a las secuelas de este legado tóxico. Los más de 150.000 enfermos crónicos que sobrevivieron a la catástrofe siguen necesitando tratamiento médico.

Las compañías Union Carbide y Dow Chemical se fusionan

En 1999, Union Carbide y la multinacional Dow Chemical anunciaron su intención de fusionarse. Al comprar Union Carbide por un total de 9.300 millones de dólares (10.319 millones de euros aproximadamente), Dow Chemical se convirtió en la compañía química más importante del mundo. Dow no sólo compró los activos de Union Carbide, también adquirió sus obligaciones. Aún así, se ha negado a aceptar responsabilidades morales por las operaciones de Union Carbide en Bhopal. Mientras se intenta probar la responsabilidad legal de la multinacional en los tribunales estadounidenses, el pueblo de Bhopal continúa sufriendo las secuelas de la catástrofe y la exposición a tóxicos en las instalaciones industriales abandonadas.

Según Dow, las dos empresas han sumado unos ingresos anuales de más de 24.000 millones de dólares (26.172 millones de euros aproximadamente) y un activo de más de 30.000 millones de dólares (32.715 millones de euros). En noviembre de 2000, durante su primera conferencia de prensa, el nuevo presidente del consejo de administración de Dow, Michael D. Parker, elogió la acción de Union Carbide en Bhopal: "Por supuesto, somos plenamente conscientes del asunto de Bhopal y del hecho de que ese particular incidente se asocia con Union Carbide, pero Union Carbide ha hecho todo lo necesario para ofrecer los programas de seguridad, salud y medioambiente adecuados".

Después del accidente de Bhopal se endurecieron las normativas de seguridad química y medioambiental de muchos países. En los Estados Unidos, se aprobó la legislación sobre el derecho a la información y la industria química desarrolló códigos de prácticas como el de Cuidado Responsable. Como afirmaba Sam Smolik, el vicepresidente de Dow para el medioambiente, la salud y la seguridad, en un discurso reciente: "la horrible tragedia de Bhopal, ocurrida en 1984, ha servido para despertar a toda la industria". Pero las reformas todavía no han ido todo lo lejos que debían, y han beneficiado poco a la gente más afectada por el desastre, cuya reclamación de una indemnización adecuada y de una limpieza del lugar sigue siendo ignorada.

Justicia para Bhopal

Se pidió a Union Carbide que indemnizara a los afectados de Bhopal por la pérdida de su capacidad para trabajar. Después de cinco años de lucha legal, el gobierno indio aceptó un acuerdo extrajudicial por 470 millones de dólares (unos 512,5 millones de euros), que se firmó en febrero de 1989. Éste había de ser la resolución definitiva de toda responsabilidad civil. La indemnización media por daños personales fue de entre 370 y 533 dólares (entre 403 y 581 euros) por persona, escasamente el dinero necesario para cubrir los gastos médicos de cinco años. Muchos de los afectados y de sus hijos estarán enfermos toda su vida.

Las organizaciones locales de supervivientes calculan que continúan muriendo entre 10 y 15 personas cada mes como consecuencia de enfermedades relacionadas con la exposición a gases tóxicos. Desde 1984 se han iniciado más de 140 causas civiles en los tribunales federales de los Estados Unidos a favor de las víctimas y de los supervivientes, en un intento de obtener una indemnización apropiada para ellos. Todos estos casos siguen pendientes.

La contaminación en el emplazamiento de la planta abandonada

En 1999, Greenpeace y los grupos comunitarios de Bhopal visitaron la fábrica abandonada para evaluar las condiciones medioambientales del emplazamiento y sus alrededores. El equipo documentó la presencia de pesticidas tóxicos, así como de desechos peligrosos y materiales contaminantes esparcidos por las instalaciones de la antigua fábrica. También se encontró una contaminación substancial y (en algunos lugares) grave de la tierra y del suministro de agua con metales pesados y sustancias químicas cloradas.

Según las muestras tomadas por Greenpeace, en el agua subterránea de los pozos que se encuentran alrededor de la antigua fábrica se hallan niveles altos de sustancias químicas cloradas, incluyendo cloroformo y tetracloruro de carbono, lo que indica una contaminación a largo plazo. También se encontraron mercurio, plomo, níquel, cobre, cromo, hexaclorociclohexano y clorobenceno. Además, se hallaron restos de Sevin en las muestras recogidas en la fábrica. La contaminación general del emplazamiento y sus alrededores inmediatos se debía a los derramamientos rutinarios y a los accidentes ocurridos durante el funcionamiento habitual de la fábrica, o a las continuas sustancias químicas emanadas por los desechos tóxicos que permanecían en la fábrica.

A muchas de las personas que continúan viviendo en las inmediaciones de las instalaciones abandonadas, incluyendo a los supervivientes del escape de gases mortales, no les queda más alternativa que usar el agua subterránea contaminada con productos tóxicos. La lucha por un agua limpia continúa desde 1990. Pruebas llevadas a cabo por el gobierno local informaron de un grado de contaminación muy alto, afirmando que muchos de los pozos no eran potables en 1996.

Isocianato de Metilo

O=C=N-CH3 (C2H3NO; PM=57,05)

Resumen de riesgos

- El isocianato de metilo puede afectarle al respirarlo y cuando pasa a través de su piel.

- El contacto puede irritar y quemar la piel y los ojos, y puede causar daño permanente a los ojos.

- La exposición puede irritar la nariz y la garganta.

- Respirar el isocianato de metilo puede irritar los pulmones y causar tos y/o falta de aire. Exposiciones mayores pueden causar una acumulación de líquido en los pulmones (edema pulmonar), una emergencia médica, con falta de aire severa.

- Es posible que el isocianato de metilo cause una alergia parecida al asma. Futuras exposiciones pueden causar ataques de asma con falta de aire, respiración con silbido, tos y/o pecho cerrado.

- La exposición repetida puede causar daño permanente a los pulmones.

- El isocianato de metilo es una substancia química SUMAMENTE INFLAMABLE y REACTIVA y presenta un SEVERO PELIGRO DE INCENDIO y EXPLOSIÓN.

Identificación

El isocianato de metilo es un líquido volátil incoloro con un olor fuerte que causa lágrimas. Se utiliza para fabricar pesticidas, espumas de poliuretano y plásticos.

El isocianato de metilo está en la Lista de Sustancias Peligrosas porque está reglamentado por OSHA y porque ha sido citado por ACGIH, DOT, NIOSH, NFPA, DEP, HHAG y EPA.

Esta substancia química está en la Lista Especial de Substancias Peligrosas para la Salud porque es INFLAMABLE.

VALOR UMBRAL DE OLOR = 2,1 ppm.

LÍMITES DE EXPOSICIÓN EN EL LUGAR DE TRABAJO

OSHA: El límite legal de exposición permitido en el aire (PEL) es de 0,02 ppm como promedio durante una jornada de trabajo de 8 horas.

NIOSH: El límite recomendado de exposición en el aire es de 0,02 ppm como promedio durante una jornada de trabajo de 10 horas.

ACGIH: El límite recomendado de exposición en el aire es de 0,02 ppm como promedio durante una jornada de trabajo de 8 horas.

Riesgos para la Salud

Es posible que los siguientes efectos agudos (de corta duración) en la salud ocurran inmediatamente o poco tiempo después de haberse expuesto al isocianato de metilo:

- El contacto puede irritar y quemar la piel y los ojos, y puede causar daño permanente a los ojos.

- La exposición puede irritar la nariz y la garganta.

- Respirar el isocianato de metilo puede irritar los pulmones y causar tos y/o falta de aire. Exposiciones mayores pueden causar una acumulación de líquido en los pulmones (edema pulmonar), una emergencia médica, con falta de aire severa.

Los siguientes efectos crónicos (a largo plazo) en la salud pueden ocurrir en cualquier momento después de haberse expuesto al isocianato de metilo y pueden durar meses o años:

- Existe una relación entre la exposición al isocianato de metilo y el aumento en la cantidad de abortos espontáneos en las mujeres embarazadas.

- Existe evidencia limitada de que el isocianato de metilo causa daño al desarrollo del feto.

- Existe evidencia limitada de que el isocianato de metilo disminuye la fertilidad en los machos y en las hembras.

- Es posible que el isocianato de metilo cause una alergia parecida al asma.

- La exposición repetida puede causar daño permanente a los pulmones.

Enlaces de interés

Fuentes

TROPOSFERA ofrece desde 2010 una consultoría integral de medio ambiente.

TROPOSFERA ofrece desde 2010 una consultoría integral de medio ambiente.